东风德纳转型升级 跑出发展加速度

2017年1-5月,中国质量检验协会团体会员单位东风德纳车桥有限公司产销增幅双双超过40%,人均产值同比增长61.81%,大中型客车市场占有率同比提升5.8%。

在汽车行业“微增长”甚至“微下降”时代,汽车零部件企业竞争尤为激烈。东风德纳车桥如何逆势而上,跑赢大市?“坚定不移推进转型升级,将增长的内生动力转移到发展质量和效益上来。”东风德纳车桥有限公司总经理金仁勇如是说。

近年来,东风德纳车桥不断推出高水准新产品,占领国内车桥技术制高点,获得市场和口碑双丰收;通过管理创新和研发创新,全面优化整合资源,提升企业竞争力;推出降成本“组合拳”,甩掉多年“成本包袱”,企业经营质量有效提升,企业发展步入快车道。

产品升级 占领国内车桥技术制高点

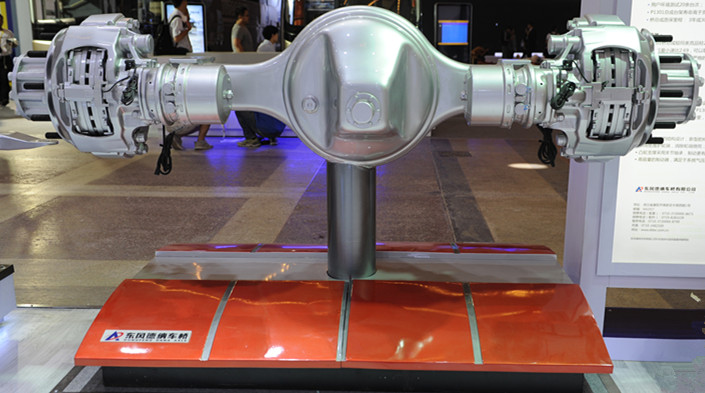

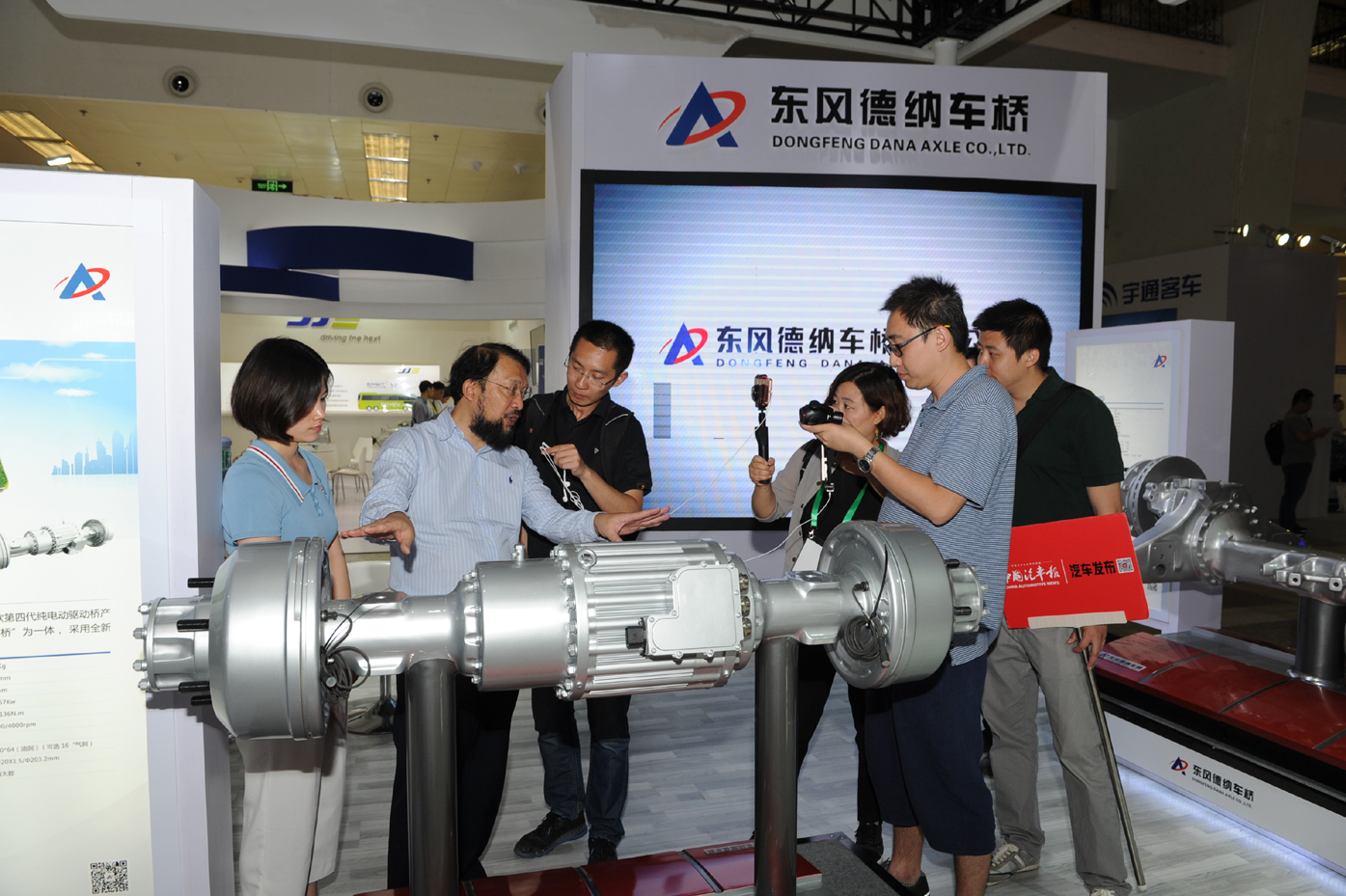

2017年5月24日,2017北京道路运输展上,东风德纳车桥展厅里,4台“拉风”的车桥展品,吸引了众多专家及参展代表的围观。

“这是我们的明星产品——P1301,当下客车桥的升级版,拥有国家专利15项。”东风德纳车桥产品研发中心的工程师向来宾如实介绍,骄傲之情溢于言表。

在首次亮相的纯电动车桥EP-Axle6展桥前,《中国汽车报》采访组更是以此产品为背景,制作专题节目,足见行业及媒体对产品的青睐。

作为商用车桥的集大成者及新能源车桥的引领者,近年来,东风德纳车桥以谋求客车安全、舒适、环保与便捷为己任,对客车车桥技术进行不断升级,推进产品不断向价值链高端攀升,不少产品占领了国内车桥技术的制高点。

S130客车桥引进德纳驱动桥高动力密度技术,产品轻量化设计后,性能达到国际水平。引进开发的低地板门式桥,以明显的性价比优势成为国内一、二线城市公交升级的首选。

2015年9月面市的P1301堪称中国客车车桥升级的新标杆,产品面市以来,以超强的实验室数据和整车运用市场表现,刷新了国内客车车桥技术标准:质保里程提高1倍以上,噪声水平相比主流竞品低4-6分贝;整体重量轻26公斤左右;传动效率提高2-3%;间隔维护里程达到10万公里。作为高效节能、低噪环保的全新升级版产品,P1301摘得“2015年度中国城市客运行业信用产品奖”“中国道路运输杯”最佳新能源客车零部件奖。

凭借以上述产品为代表的新能源客车桥良好的市场表现,东风德纳车桥摘得2016年度中国商用车后市场总评选“最具影响力”品牌,得到行业专家和终端用户的双重肯定。

管理创新 释放发展内生动力

“原先通过采购定位工装,桥壳生产准备周期至少10天,如今用3D打印技术只需6个小时就能完成,并且每批次产品的生产准备费用大幅降低。”东风德纳车桥襄阳工厂桥壳工艺人员介绍说。

这是东风德纳车桥推进自主研管理创新活动成果的一个缩影。

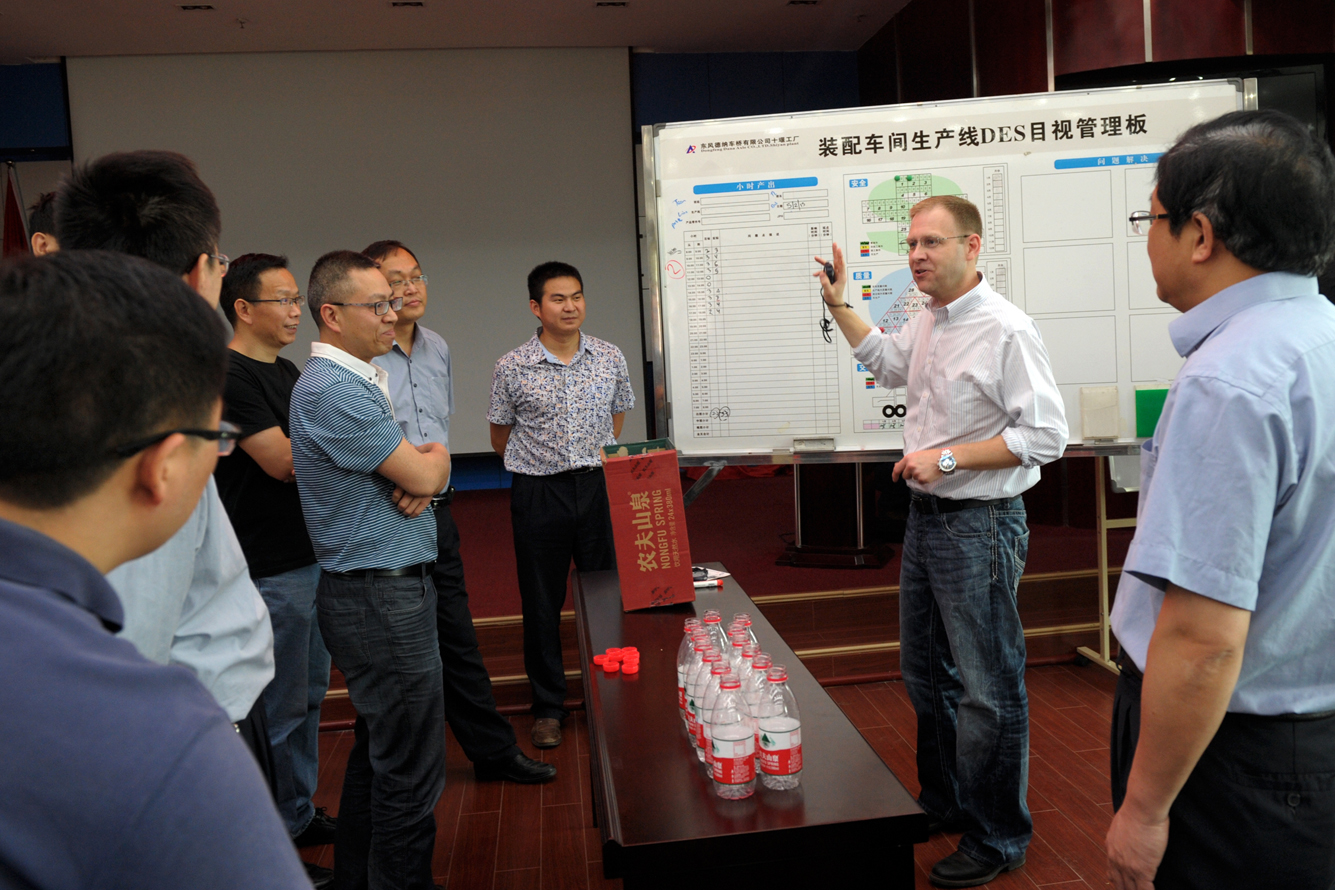

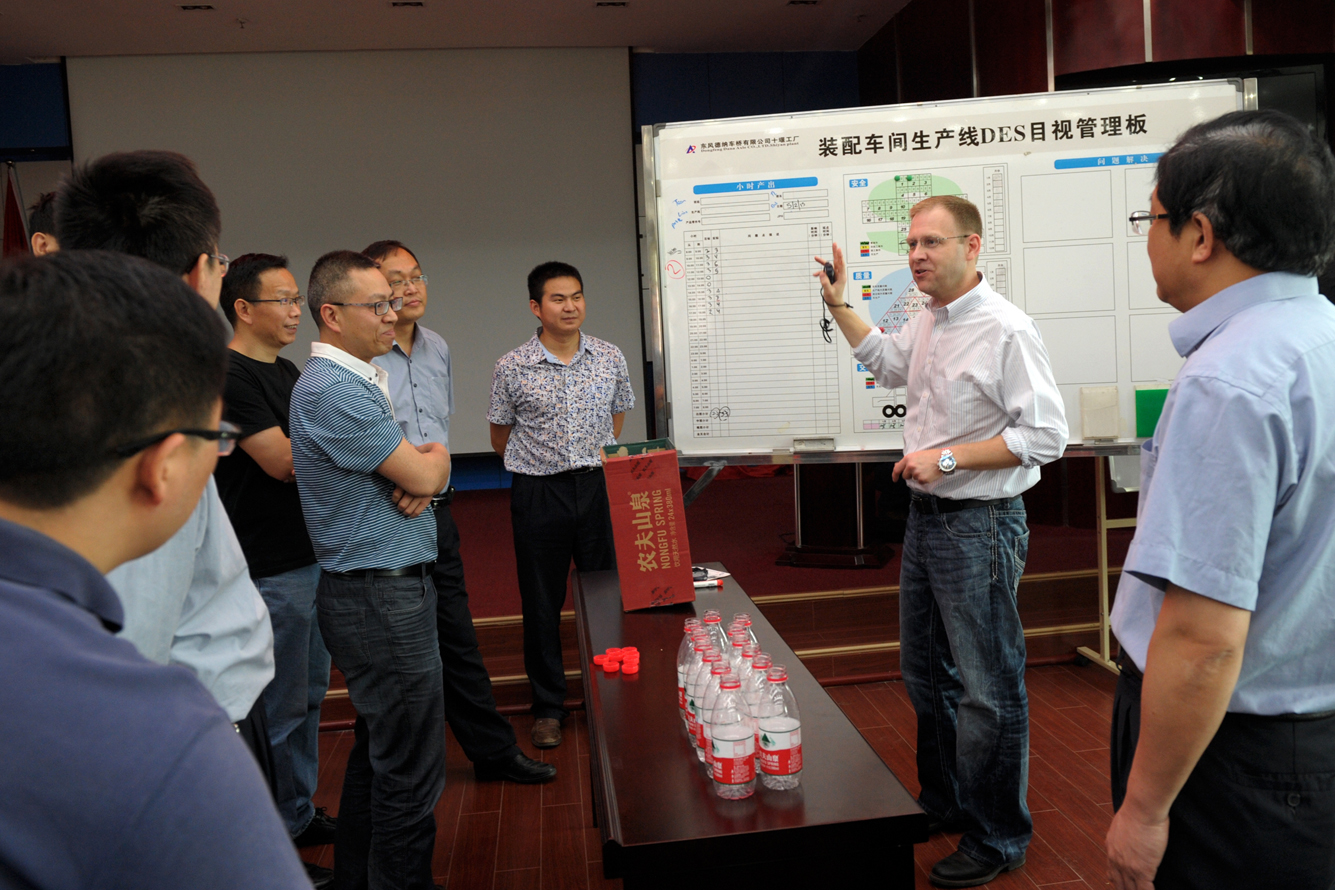

近几年,东风德纳车桥每年都要集中一个时间段,组织中外管理者们开展DES(东风德纳车桥卓越管理体系)自主研活动,围绕管理创新、示范线改善、效率提升等困扰企业发展的瓶颈问题各抒己见、献计献策,明确改善方向并展开行动方策。

仅2016年,东风德纳车桥运用DES工具及专项改善提升,完成8条生产线改善,综合评价达4级以上;运用工艺技术创新及制造信息化应用推进制造升级,15条关键零部件生产线产能利用率提升10%。聚焦桥总成、桥壳等核心业务,整合减壳、轴管等次核心业务,淘汰半轴、凸轮等非核心业务,产品布局进一步优化。物流成本降低的同时,产品平均交付周期及库存周转天数大大缩短。

除了常规的自主研活动外,2016年以来,东风德纳车桥还加快推进企业信息化发展步伐,不断优化SCF供应链协同管理平台,在实现网上采购订单、配送看板系统自动化传递,实现物料免跟催的同时,随时掌握供应商库存及订单执行进度,建立起一个面向流程、覆盖供应链和财务业务的综合信息管理平台,实现市场、经营、生产的各种信息资源充分共享,全面提升企业的市场应变能力。

这种以供应链为纽带的管理创新,带来的不仅是程序的优化,企业效率的提高,市场竞争力的增强,更是企业转型升级持续增长的内生动力。

成本管控 补齐企业发展短板

2016年,东风德纳车桥通过对材料、工艺、辅料用量、制造资源等方面进行优化,全年实现技术降成本502万元;通过各项课题改善,累计降成本超过1700万元,运营成本的降低带来了盈利水平的攀升,这一降一升的背后,是东风德纳车桥实施价值链管理,加强对成本管控的成功实践。

所谓“价值链管理”,就是指在不降低产品档次确保产品质量的前提下,依靠先进的技术、科学的管理,以及深化企业改革等措施,降低运营成本。

依据这一策略,东风德纳车桥首先从淘汰落后技术、产能上“开刀”,对效能低下的铸造分公司进行关闭。2016年,东风德纳车桥有超过40条非核心零部件生产线被淘汰或整合,由此大幅度降低了生产成本。

其次,东风德纳车桥对供应商体系进行梳理和整合,打造协同供应商平台,实现物料免跟催,精减供应商近100家。通过整合,采购成本进一步优化。

与此同时,东风德纳车桥围绕“提升品质、提高客户满意度”的目标,主要从提升质量体系运行有效性,降低市场索赔和0公里不良,降低供应商纳入不良等方面开展质量攻关及改善工作。2016年资金索赔率下降1.21个百分点,净索赔率下降0.38个百分点,0公里PPM同比下降50%。

一系列降成本的“组合拳”,卸掉了东风德纳车桥背负多年的“成本包袱”。轻装上阵的东风德纳车桥加快了转型升级发展步伐,跑出了发展的加速度。

2017年1-5月,中国质量检验协会团体会员单位东风德纳车桥有限公司产销增幅双双超过40%,人均产值同比增长61.81%,大中型客车市场占有率同比提升5.8%。

在汽车行业“微增长”甚至“微下降”时代,汽车零部件企业竞争尤为激烈。东风德纳车桥如何逆势而上,跑赢大市?“坚定不移推进转型升级,将增长的内生动力转移到发展质量和效益上来。”东风德纳车桥有限公司总经理金仁勇如是说。

近年来,东风德纳车桥不断推出高水准新产品,占领国内车桥技术制高点,获得市场和口碑双丰收;通过管理创新和研发创新,全面优化整合资源,提升企业竞争力;推出降成本“组合拳”,甩掉多年“成本包袱”,企业经营质量有效提升,企业发展步入快车道。

产品升级 占领国内车桥技术制高点

2017年5月24日,2017北京道路运输展上,东风德纳车桥展厅里,4台“拉风”的车桥展品,吸引了众多专家及参展代表的围观。

“这是我们的明星产品——P1301,当下客车桥的升级版,拥有国家专利15项。”东风德纳车桥产品研发中心的工程师向来宾如实介绍,骄傲之情溢于言表。

在首次亮相的纯电动车桥EP-Axle6展桥前,《中国汽车报》采访组更是以此产品为背景,制作专题节目,足见行业及媒体对产品的青睐。

作为商用车桥的集大成者及新能源车桥的引领者,近年来,东风德纳车桥以谋求客车安全、舒适、环保与便捷为己任,对客车车桥技术进行不断升级,推进产品不断向价值链高端攀升,不少产品占领了国内车桥技术的制高点。

S130客车桥引进德纳驱动桥高动力密度技术,产品轻量化设计后,性能达到国际水平。引进开发的低地板门式桥,以明显的性价比优势成为国内一、二线城市公交升级的首选。

2015年9月面市的P1301堪称中国客车车桥升级的新标杆,产品面市以来,以超强的实验室数据和整车运用市场表现,刷新了国内客车车桥技术标准:质保里程提高1倍以上,噪声水平相比主流竞品低4-6分贝;整体重量轻26公斤左右;传动效率提高2-3%;间隔维护里程达到10万公里。作为高效节能、低噪环保的全新升级版产品,P1301摘得“2015年度中国城市客运行业信用产品奖”“中国道路运输杯”最佳新能源客车零部件奖。

凭借以上述产品为代表的新能源客车桥良好的市场表现,东风德纳车桥摘得2016年度中国商用车后市场总评选“最具影响力”品牌,得到行业专家和终端用户的双重肯定。

管理创新 释放发展内生动力

“原先通过采购定位工装,桥壳生产准备周期至少10天,如今用3D打印技术只需6个小时就能完成,并且每批次产品的生产准备费用大幅降低。”东风德纳车桥襄阳工厂桥壳工艺人员介绍说。

这是东风德纳车桥推进自主研管理创新活动成果的一个缩影。

近几年,东风德纳车桥每年都要集中一个时间段,组织中外管理者们开展DES(东风德纳车桥卓越管理体系)自主研活动,围绕管理创新、示范线改善、效率提升等困扰企业发展的瓶颈问题各抒己见、献计献策,明确改善方向并展开行动方策。

仅2016年,东风德纳车桥运用DES工具及专项改善提升,完成8条生产线改善,综合评价达4级以上;运用工艺技术创新及制造信息化应用推进制造升级,15条关键零部件生产线产能利用率提升10%。聚焦桥总成、桥壳等核心业务,整合减壳、轴管等次核心业务,淘汰半轴、凸轮等非核心业务,产品布局进一步优化。物流成本降低的同时,产品平均交付周期及库存周转天数大大缩短。

除了常规的自主研活动外,2016年以来,东风德纳车桥还加快推进企业信息化发展步伐,不断优化SCF供应链协同管理平台,在实现网上采购订单、配送看板系统自动化传递,实现物料免跟催的同时,随时掌握供应商库存及订单执行进度,建立起一个面向流程、覆盖供应链和财务业务的综合信息管理平台,实现市场、经营、生产的各种信息资源充分共享,全面提升企业的市场应变能力。

这种以供应链为纽带的管理创新,带来的不仅是程序的优化,企业效率的提高,市场竞争力的增强,更是企业转型升级持续增长的内生动力。

成本管控 补齐企业发展短板

2016年,东风德纳车桥通过对材料、工艺、辅料用量、制造资源等方面进行优化,全年实现技术降成本502万元;通过各项课题改善,累计降成本超过1700万元,运营成本的降低带来了盈利水平的攀升,这一降一升的背后,是东风德纳车桥实施价值链管理,加强对成本管控的成功实践。

所谓“价值链管理”,就是指在不降低产品档次确保产品质量的前提下,依靠先进的技术、科学的管理,以及深化企业改革等措施,降低运营成本。

依据这一策略,东风德纳车桥首先从淘汰落后技术、产能上“开刀”,对效能低下的铸造分公司进行关闭。2016年,东风德纳车桥有超过40条非核心零部件生产线被淘汰或整合,由此大幅度降低了生产成本。

其次,东风德纳车桥对供应商体系进行梳理和整合,打造协同供应商平台,实现物料免跟催,精减供应商近100家。通过整合,采购成本进一步优化。

与此同时,东风德纳车桥围绕“提升品质、提高客户满意度”的目标,主要从提升质量体系运行有效性,降低市场索赔和0公里不良,降低供应商纳入不良等方面开展质量攻关及改善工作。2016年资金索赔率下降1.21个百分点,净索赔率下降0.38个百分点,0公里PPM同比下降50%。

一系列降成本的“组合拳”,卸掉了东风德纳车桥背负多年的“成本包袱”。轻装上阵的东风德纳车桥加快了转型升级发展步伐,跑出了发展的加速度。

- 王力刚到鲁西集团检查指导节日期间安全生产工作(2024-10-18)

- 绿色智慧建造:引领未来的建筑新篇章(2024-10-18)

- 施可丰登上央视CCTV-7 (2024-10-18)

- 南山铝业闪耀亮相2024德国铝工业展览会(2024-10-18)

- 连登粮油行业双强榜|长寿花食品再度蝉联玉米油加工企业“10强”首位(2024-10-18)

- 得益乳业开启“2024全民加奶行动” 倡导每日饮奶500g以上(2024-10-18)

- 中国农业大学与东阿阿胶签署战略合作协议(2024-10-17)

- 山东凤祥食品有限公司鸭肉系列产品 获得日本第28届加工食品爆品大奖(2024-10-17)

- 中通新能源客车新加坡交付暨双层巴士全球首发!跑出绿色出海“加速度”(2024-10-17)

- 格瑞德集团受邀参加第十四届全国地热大会(2024-10-17)

京公网安备 11010502043458号

京公网安备 11010502043458号